レベリング

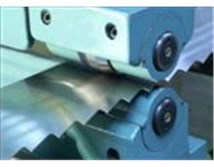

レベリングは、一般的なブレードのメンテナンスに属する操作であり、凹面または凸面の変形など、ブレード表面から局所的な欠陥を取り除くことを目的としています。これらの平坦度偏差の大きさは設定量を超え、カットの側面との摩擦を引き起こす可能性があります。

上記の欠陥がガイドに当たって、フライホイールのブレードがずれることがあります。ほとんどの場合、ブレードとホイールの間に到達するおがくずのために、ブレードの外側に凸状の変形が現れます。

レベリング操作は、最初にブレードの内側で実行され、次に外側で実行されます。チェックは、ブレードの長さと幅について、特別な定規を使用して行われます。定規はわずかに傾斜した位置でブレードに沿って移動し、欠陥のある領域をマークします。刃幅も同様に確認します。

定規の後ろにある光源は、凸状の変形を追跡するのに非常に役立ちます。平坦度の偏差があるすべての領域が特定された後、オペレーターはレベリングを実行します。この操作は、くさび形の特殊ハンマーを使用して手作業で行うことができます。

レベリングとテンション操作は、チェック後のブレードの状態に応じて、各切断セッションの後に実行されます。これら2つの操作は非常に関連しているため、一緒に実行することをお勧めします。

レベリングとテンション操作は、チェック後のブレードの状態に応じて、各切断セッションの後に実行されます。これら2つの操作は非常に関連しているため、一緒に実行することをお勧めします。

平準化作業は、高い人件費と多くの時間を必要とします。したがって、ブレードを合理的に操作することを強くお勧めします。欠陥のある領域を追跡および除去できる自動電子制御および修理機械も非常に役立ちます。

接触センサーまたは非接触制御サンプルは、ブレードの鋼に形成された平坦度の偏差、凸面または凹面の領域を示す事前に設計されたポイント(距離)で、ブレードの全長の変形を測定します。測定結果に基づいて、ロールのペアは偏差を修正する傾向があります。張力は、偏差の値が選択した許容限界を下回るまで継続的に測定されます。

自動張力およびレベリングマシンでは、コンピュータプログラムがブレードの全幅の張力を測定します。テンションユニットがアクティブになり、必要なテンションレベルに達するまでこの状態を維持します。張力とレベリングの手順は、ブレードのサイズと必要な特定のパラメータに応じてプログラムできます。

自動機械は、人間による監視なしにプログラムされたすべての操作を実行し、これらの事前設定された指示に従って停止します。

詳細については、以下をご覧ください。バックラインチェック定規