在本文中,我们将介绍磨刀参数、磨刀过程中的一些安全措施以及如何提高刀片的耐用性并减少磨刀频率。

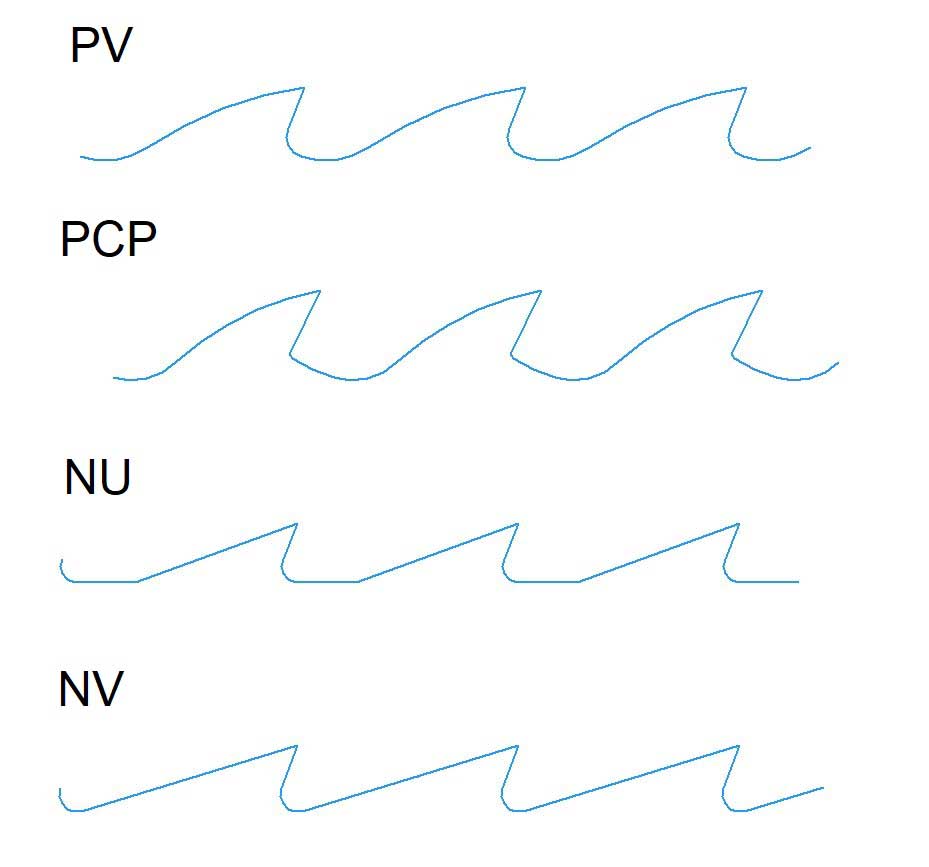

根据应用选择齿形:

对于软木,推荐使用 PV 型材,以确保良好的切屑压实度;

对于软木,推荐使用 PV 型材,以确保良好的切屑压实度;- 对于硬木,我们建议使用 PCP 型材,以确保良好地去除锯末;

- 对于板条画布,我们建议您使用 NU 和 NV 配置文件。

齿形的主要特征是:

- 攻角;

- 齿高;

- 齿距;

- 牙齿后部的角度;

- 齿隙半径。

从我们的角度来看,最重要的参数以及客户在磨刀片时应该考虑的因素是攻角,选择软质精华比硬质精华高 4-5 度,值可以介于10-35 度取决于带锯条的宽度。

在实践中,通过在切割过程中移动飞轮上的刀片可以观察到不正确的攻角。具体如何?如果角度太小,则带锯倾向于进入飞轮,如果角度太大,则带锯倾向于脱离飞轮。

齿高是影响切割质量和刀片耐用性的最重要参数。这个参数决定了齿隙的大小,进而对锯末的去除有很大的影响

因此,由于在切割过程中出现大量锯末,太小的齿隙不能正确去除锯末。通过将锯末放在切割的木材上可以最好地看到这一点。较高的齿高和过大的齿隙有助于正确去除锯末,另一方面,它会增加切割过程中弯曲或折断牙齿的风险,尤其是在冬季木材冻结时。

齿距的选择取决于被切割木材的种类、原木的大小或切割高度、刀片的速度和前进量/所需的切割速度。

知道了这些参数,我们就可以准确地确定带锯条的最佳螺距。

带有陶瓷粘合剂的磨刀体的磨石速度必须在 32 m/s 左右,对于带有 Borazon 的磨盘,磨石速度大约为 40 m/s。

为了获得更好的刃磨质量和更高的生产率,可以选择不同的刃磨速度。因此,在胸部和牙齿的腔内,较低的速度更适合获得尽可能光滑的表面,而在牙齿的背面,可以使用较高的速度。

在牙齿的空心处进行精细磨削可以大大降低裂纹的风险。

这些调整尤其可以通过高性能磨刀机进行,分别是那些具有 CNC 数控系统的磨刀机。

细节这里.

在 Metamob,磨刀是在自动 CNC 磨刀机上完成的,并且是在牙齿轮廓的整个表面上完成的,磨刀过程中运动的运动学有助于获得具有光滑表面和锋利边缘的均匀牙齿。

磨刀次数取决于刀片的磨损程度。我们必须注意过度的刃磨添加物会导致牙腔内的材料过热和硬化,分别是牙腔内出现马氏体,这是产生裂纹的主要原因。

在磨刀过程中,由于石头的磨损,它会改变其形状,需要在修整器的帮助下定期进行校正。这种对石头的矫正不仅可以使石头恢复其原始形状,还可以使磨料颗粒的切口焕然一新。

在我们的网站上,您可以找到有关磨石.

这些是与磨刀相关的技术部分,但与任何工作过程一样,您也必须在磨刀过程中采取安全措施。为了确保保护员工免受他们所面临的危险,他们必须配备防护设备。

个人防护设备包括以下内容:

- 工作服和防护鞋;

- 听力保护和防护眼镜;

- 手套和防护面罩。

在开始工作之前,操作人员会检查机器的状态、控制装置(启停和改变运动方向)、保护装置的存在和状态。

我们留下了最令人感兴趣的问题:我们如何才能提高切割的耐用性并隐含地提高生产力?

为了减少磨刀频率并使刀片的齿更长时间保持最佳形状,我们建议使用带有司太立合金齿的刀片,因为它们更耐用。

用于切割带有星状齿的原木的带锯片是在齿的尖端应用了一种称为 stellite*(基于钴)的合金,具有更高的耐磨性,同时允许更高的切割速度。

在以下情况下选择这些带锯条:

- 当观察到两次磨刀之间刀片的切割时间增加时;

- 当所得木材表面的质量(粗糙度)非常重要时;

- 切割硬木精华时;

- 当目标是锯末损失小时;

- 切割冷冻木材时。

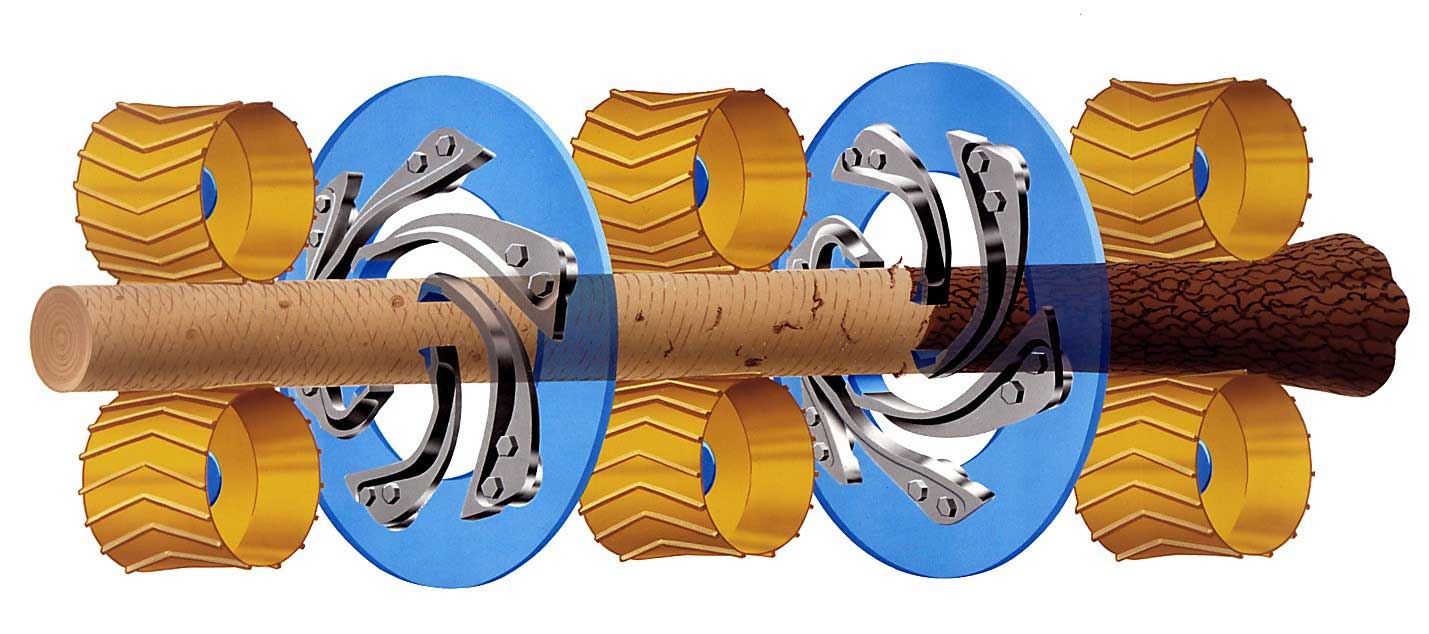

但增加锯子耐用性的最重要元素是剥落原木.众所周知,树皮中含有从极细的沙子到鹅卵石的坚硬颗粒,在树木生长过程中,树皮中含有泥土,直接影响牙齿进入原木和离开原木时的切割。为了避免这些问题,有必要将原木剥皮,这可以手动完成,也可以使用特殊机器完成。

如果仍然无法做到这一点,建议至少清洗沉积物原木并使用在锯片之前去除原木树皮的预切割机。

以下是专业削皮器的工作原理。尽管对这种设备的投资很大,但收益也是相称的。可以在两次磨刀之间将刀片的切割时间增加一倍或三倍,并显着减少对刀片的损坏。为了进一步减少对带锯的损坏,建议在线路中安装金属探测器,特别是如果原木来自第二次世界大战中战斗的地区。

你知道吗?

星形带锯刀片可以重新磨锐大约 8 - 12 次,之后需要一个新的星形。重磨的次数很大程度上取决于切割条件:原木的清洁程度、两次磨刀之间的工作小时数、切割木材的本质、磨刀机的性能等。

你喜欢这篇文章吗?订阅时事通讯每月一次,您将通过电子邮件收到最新资料。您也可以在 Facebook 上找到我们!